Drucksensoren gehören zur Gruppe der Druckmessgeräte und bieten präzise und zuverlässige Lösungen für nahezu jede Aufgabe im Bereich der Druckmessung. Diese Lösungen können unterschiedlichster Art sein, weshalb es viele verschiedene Drucksensoren gibt, die oftmals noch weiter konfigurierbar sind (z.B. Messbereich oder Prozessanschluss). Das Funktionsprinzip all dieser unterschiedlichen Drucksensoren ist jedoch dasselbe: die physikalische Größe Druck wird in ein Standard-Industriesignal umgewandelt. Drucksensoren werden häufig auch Druckschalter, Druckmessumformer oder Drucktransmitter genannt.

Hochwertige Drucksensoren von MP-SENSOR

MP-Sensor bietet Ihnen unterschiedlichste elektronische Drucksensoren, so zum Beispiel mehrere digitale Drucksensoren. Genauer gesagt umfasst das Produktportfolio aktuell 11 verschiedene Sensortypen, die jeweils individuell konfigurierbar sind. Alle Drucksensoren von MP-SENSOR zeichnen sich dabei durch ihre extrem kompakte Bauweise aus. Unter anderem unterscheiden sich die Bauformen allerdings hinsichtlich des Gehäusematerials, der Gehäuseform, der Anzahl und Art der Ausgänge und der Bedienbarkeit. Des Weiteren sind bei den meisten Bauformen der Messbereich sowie die Anschlüsse (sowohl elektrische Anschlüsse als auch Fluidanschlüsse) frei wählbar. Aufgrund all dieser intelligenten und vielseitigen Konfigurationsmöglichkeiten kann MP-SENSOR den meisten Kunden individuell auf Ihre jeweiligen Anforderungen angepasste Drucksensoren anbieten. Sollten Ihre Anforderungen vom bestehenden Portfolio noch nicht abgedeckt werden, fragen Sie gerne direkt bei uns an.

- Äußerst kompakte Bauformen

- Zahlreiche Konfigurationsmöglichkeiten

- Breites Spektrum an Anwendungen

- Robust und langlebig

Anwendungsbereiche für Drucksensoren

Unsere Drucksensoren eignen sich für vielfältige Anwendungen, vor Allem im Pneumatik-Bereich, in hydraulischen Kreisläufen und in der Prozessindustrie. Dank verschiedensten Messbereichen zwischen -1 und 600 bar wird hier ein sehr breites Spektrum bedient. Als Anwendungsbeispiele für den Bereich Pneumatik sind hier die Vakuumhebetechnik oder Werkzeugwechsler zu nennen. Die Erfassung des Drucks in einem hydraulischen System erfolgt typischerweise an Spritzgussmaschinen, Aufzügen oder Arbeitsmaschinen. In der Prozesstechnik wird häufig der Druck eines gasförmigen oder flüssigen System-Fluids oder des zu verarbeitenden Mediums überwacht.

Zur Vakuumhebetechnik eignet sich besonders der PICO-02 sehr gut. Dank seines digitalen Displays ermöglicht die Nutzung des PICO-02, dass keine externe Steuerung benötigt wird. Stattdessen kann der Sensor die Steuerung von Aktorik oder Relais übernehmen, in dem man diesen entsprechend über das Display und die Tasten programmiert.

Ist die Vakuumhebetechnik in einer Robotik-Anwendung umgesetzt, so wäre der Drucksensor der Wahl die Bauform „Inline“. Dieser Miniatursensor ist nicht nur kompakt und leicht, sondern lässt sich auch auf einfachste Art und Weise installieren. Dazu muss lediglich der Pneumatikschlauch an der gewünschten Stelle aufgetrennt und in den „Inline“ eingesteckt werden.

Im Bereich der Werkzeugwechsler eignet sich z.B. der F08 hervorragend, da dieser gut konfigurierbar an die jeweiligen Anforderungen der Kunden angepasst werden kann. Zudem kann der Drucksensor bezüglich einstellbarer Parameter voreingestellt nach Kundenanforderung ausgeliefert werden.

Mit unserem neuesten Drucksensor P.Touch vollziehen wir den Generationswechsel der Highend-Bauformen im Drucksensor-Bereich. Damit ist ein modernes Userinterface mittels Touchscreens und einer verständlichen und intuitiven Bedienung auch auf dem Markt der Prozesssensorik umgesetzt worden. Aufgrund eines hohen Messbereichs zwischen -1 und 600 bar ist der P.Touch mit einer Keramik-Messzelle über die pneumatischen Bereiche hinaus vor allem auch für Applikationen der Prozessindustrie und für hydraulische Anwendungen geeignet.

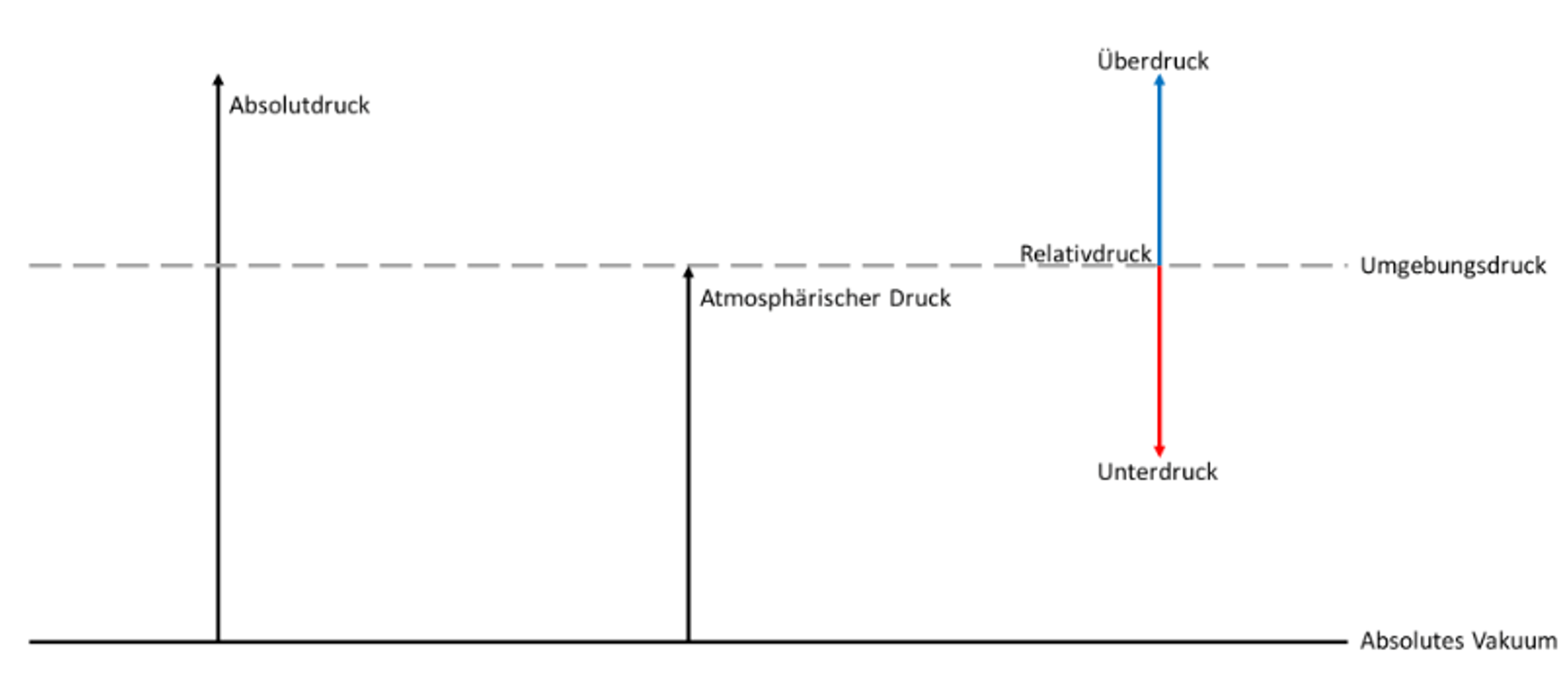

Drucksensoren - Druckarten

Atmosphärischer Luftdruck

Der atmosphärische Druck ist der für uns Menschen wichtigste Druck. Er beschreibt den Druck der durch das Gewicht unserer Atmosphäre, welche die Erde bis zu einer Höhe von 500 km umgibt, entsteht. Der atmosphärische Druck beträgt auf Höhe des Meeresspiegels im Durchschnitt ca. 1013,25 hPa also 1013,25 mbar. Abhängig vom Wetter kann der Druck allerdings noch um ca. 5% schwanken. Dies zeigt sich in den sogenannten Tief- und Hochdruckgebieten.

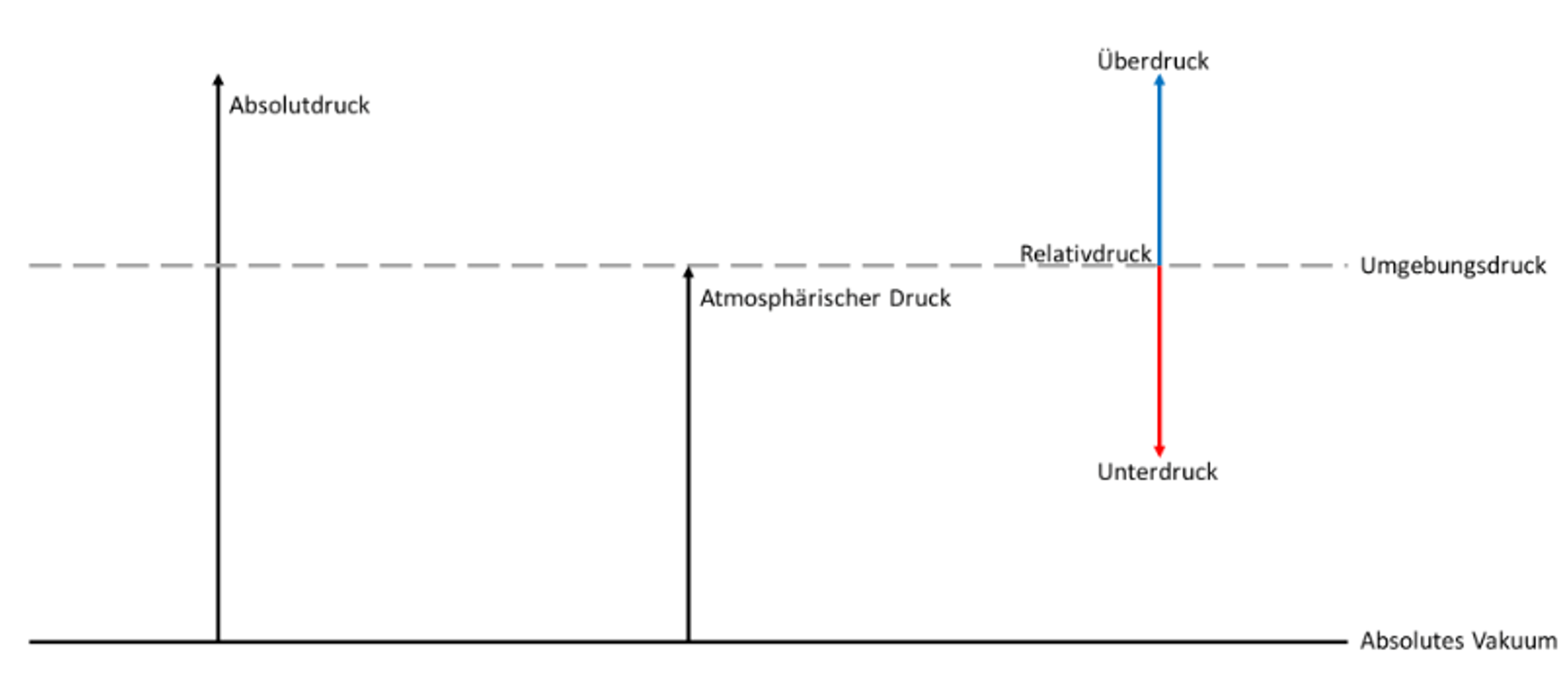

Absolutdruck

Als Absolutdruck wird jener Druck bezeichnet der in Bezug auf ein absolutes Vakuum (wie es im Weltall herrscht) gemessen wird, d. h. also, dass der Absolutdruck die Differenz zwischen dem vorherrschenden Druck zu einem idealen Vakuum darstellt. Andere äußere Einflüsse, die den Umgebungsdruck beeinflussen wie z.B. das Wetter oder die Höhe über dem Meeresspiegel spielen keine Rolle. Sensoren, bzw. die verbauten Messzellen, die einen Absolutdruck messen sollen, müssen vollkommen dicht sein und dürfen keinen Relativausgleich zulassen, d. h. dass keine Schnittstelle zur Umgebung vorhanden ist.

Relativdruck

Als Relativdruck bezeichnet man einen Druck der in Bezug auf den Umgebungsdruck (i. d. R. ist das der atmosphärische Druck) gemessen wird. Diese Art von Druck ist der am häufigsten zu messende Druck in technischen Anwendungen. Als Relativdruck kann man entweder einen Über- oder einen Unterdruck messen, d. h., dass der gemessene Druck höher oder niedriger ist als der Umgebungsdruck. Da der Umgebungsdruck als Referenz genommen wird und dieser durch äußere Einflüsse beeinflussbar ist, wird somit auch das Ergebnis, also der gemessene Relativdruck, durch äußere Einflüsse beeinflusst. Anstelle der Bezeichnungen „Überdruck“ und „Unterdruck“ wird auch teilweise von einem „positiven Überdruck“ und einem „negativen Überdruck“ gesprochen. Ein Beispiel für eine Anwendung mit Unterduck ist, wenn eine Haltekraft durch ein Vakuum erzeugt wird. Bei einer Füllstandsmessung spielt wiederum der messbare Überdruck eine entscheidende Rolle. Sensoren, die einen Relativdruck messen sollen, sind „offen“, d. h., dass sie eine Schnittstelle zur Umgebung haben. Bei diesen Sensoren findet ein Relativausgleich statt. Drucksensoren spielen eine wichtige Rolle in der Messung von Relativdruck, der in vielen technischen Anwendungen gemessen wird. Da der gemessene Druck in Bezug auf den Umgebungsdruck steht, können externe Einflüsse das Ergebnis beeinflussen. Deshalb sind Drucksensoren mit einem Relativausgleich ausgestattet, um genaue Messungen zu gewährleisten.

Differenzdruck

Von einem Differenzdruck spricht man, wenn die Differenz zwischen zwei gemessenen Drücken die Messgröße darstellt (Δp = p1 – p2). In technischen Anwendungen wird ein Differenzdruck meistens mit Hilfe eines Differenzdruckmanometers oder eines Differenzdrucksensors gemessen, nachdem zunächst zwei unterschiedliche Drücke erfasst wurden. Dieses Prinzip kommt z.B. bei Filterüberwachungen oder Füllstandsmessungen in geschlossenen Behältern zum Einsatz.

Leckrate bzw. Dichtigkeit bei Drucksensoren

Im Kontext der Leckrate bei der Dichtigkeitsprüfung von Drucksensoren muss für die Bewertung zugrunde gelegt werden, ob ein Drucksensor nun ausreichend dicht ist oder nicht, und somit die End-Of-Line Dichtigkeitsprüfung besteht oder nicht.

Drucksensoren - die Maßeinheit der Leckrate ist:

Eine Leckrate von 1mbar*l/s ist gegeben, wenn in einem abgeschlossenen evakuierten Behälter mit dem Volumen von einem Liter der Druck in einer Sekunde um ein Millibar ansteigt.

Zuordnung von Dichtigkeit zur Leckrate:

| Dichtigkeit |

Leckrate |

Zusatzinformationen |

| Wasserdicht |

Q < 10-2 mbar l/s |

(Oberflächenspannung verhindert durchsickern) |

|

Dampfdicht

|

Q < 10-3 mbar l/s |

(Dampfdicht, dicht gegen Schwitzen) |

| Bakteriendicht |

Q < 10-4 mbar l/s |

(Durchmesser von Bakterien ca. 5µm) |

| Benzin- / Öldicht |

Q < 10-5 mbar l/s |

|

| "Gasdicht" |

Q < 10-6 mbar l/s |

( ˜ 1cm3 Gasverlust in 12 Tagen) |

| Virendicht |

Q < 10-8 mbar l/s |

(Durchmesser von kleinen Viren ca. 10nm) |

| Techn. absolut dicht |

Q < 10-10 mbar l/s |

|

| Atomdicht |

Q < 10-12 mbar l/s |

(Lochdurchmesser = Atomradius) |

Typische erfassbare Größenordnung von Leckraten nach unterschiedlichen Messmethoden sind:

| Messmethode |

Leckrate |

Zusatzinformation |

| Druckabfall-Prüfung Hydraulik |

10-1 mbar l/s |

|

| Druckabfall-Prüfung Pneumatik |

10-3 mbar l/s |

|

| Helium-Schnüffler Methode |

10-5 mbar l/s |

(Akkumulationsmethode) |

| Vakuum-Integralprüfstand |

10-8 mbar l/s |

(Integralmethode) |

Technologie bei Drucksensoren

Für die Technologie bei Drucksensoren gilt - es gibt verschiedene Technologien, um die physikalische Messgröße Druck in eine elektrische Ausgangsgröße als Maß für den Druck umzuformen. Diese wird entweder direkt als Analogsignal ausgegeben (= umgangssprachlich Drucktransmitter) oder für das Schalten eines PNP / NPN – Ausgangs benutzt (= umgangssprachlich Druckschalter).

Die Technologien basieren alle auf demselben piezoresistiven Prinzip. Es gibt eine Membrane, welche mit dem Prozessdruck beaufschlagt wird, diese biegt sich durch und die mechanische Verformung (und damit Vergrößerung) der Membranoberfläche wird resistiv erfasst. D.h. also, dass über Dehnungsmessstreifen die Widerstandsänderung genutzt wird und dann mittels nachgeschalteter Elektronik in ein vom Prozessor verwertbares Spannungssignal umgewandelt wird.

Dabei gibt es 4 gängige Aufbauten einer Druckmesszelle:

|

Silizium-Membran medienberührt

|

Keramik-Membran (Dickschicht)

|

|

Silizium-Membran mediengetrennt

|

Edelstahl-Membran (Dünnschicht)

|

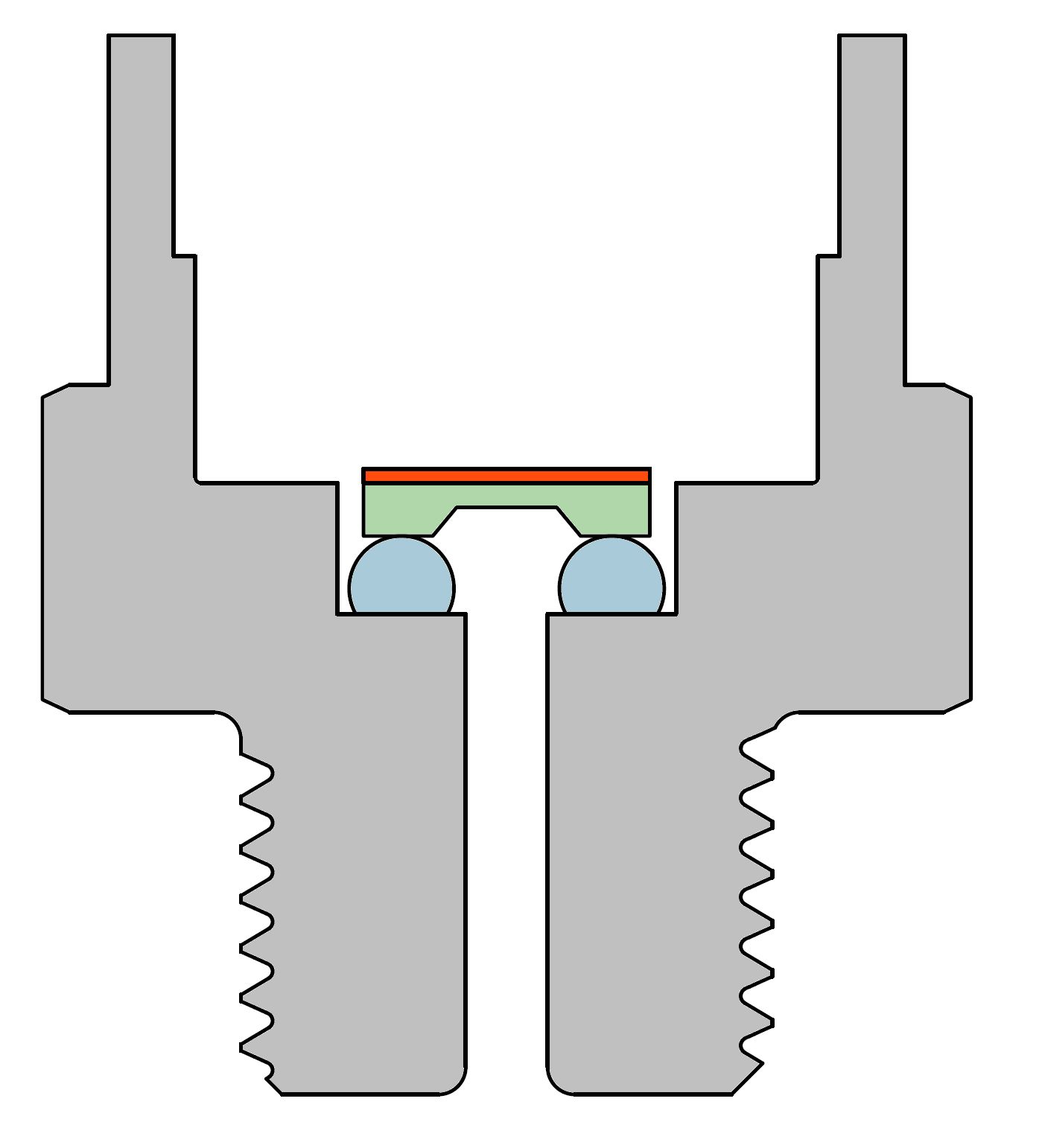

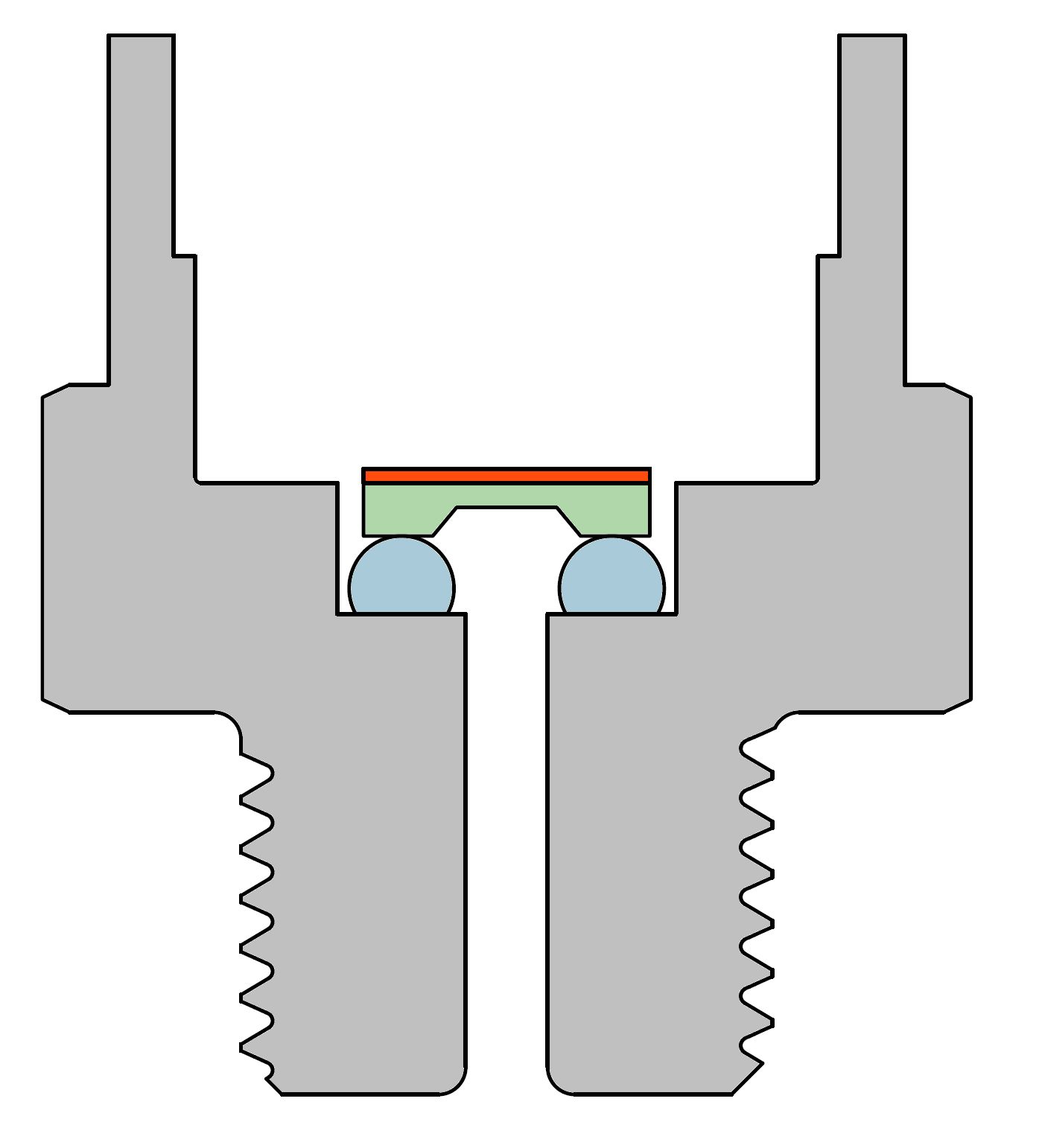

Drucksensoren - Silizium-Membran medienberührt

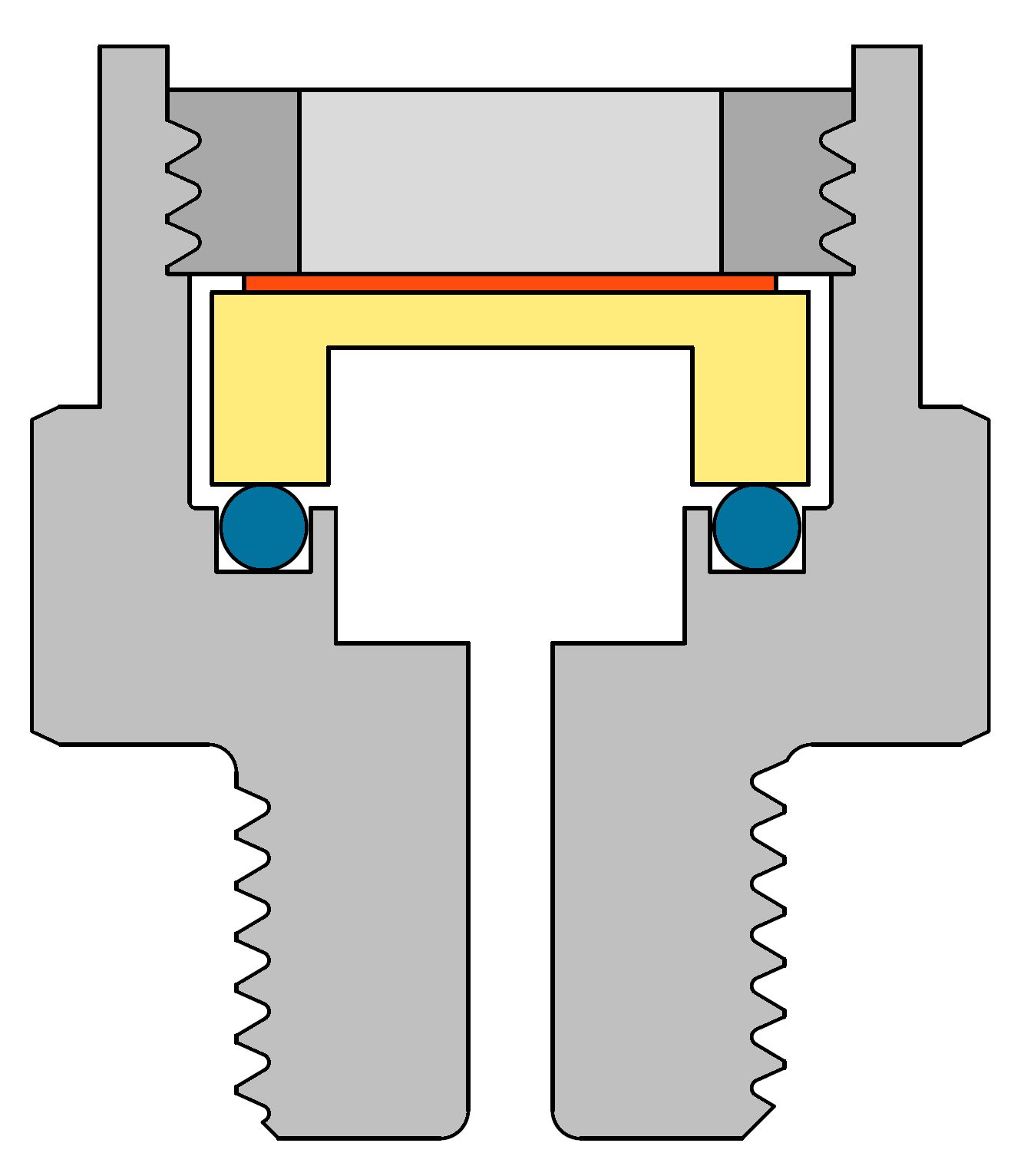

Eine Silizium-Membran ist die bevorzugte Form eines piezoresistiven Drucksensor-Elements. Diese trägt eindiffundierte Dehnungsmessstreifen (DMS), deren elektrische Widerstände sich linear mit der erfassten Dehnung ändern. Die Anordnung der Widerstände sind elektrisch als Wheatstone’schen Messbrücke ausgeführt, welche die Eigenschaft hat, bei Widerstandsänderungen ihre elektrische Spannung zu ändern.

Bei der medienberührten Variante liegt das zu messende Medium direkt an der Silizium-Membran an. Der ausgeklügelte Aufbau des Sensorelements mit Aufbringung der Messelektronik auf der Rückseite der Membran sorgt bei MP-Sensor Drucksensoren für eine deutlich erhöhte Medienkompatibilität und Medienbeständigkeit.

Als Medium eignen sich sowohl gefilterte, trockene oder geölte Druckluft als auch neutrale Gase. Zudem ist die Membrane prinzipiell auch für neutrale Flüssigkeiten geeignet. Der typische Druckbereich liegt hier zwischen -1 und 12 bar. Vakuum und Druck können auch kombiniert in einem Sensor implementiert sein. Die Hauptmerkmale dieser silizium-basierten Technologie sind dabei die günstige Bauart, sowie eine hohe Genauigkeit und Langzeitstabilität. Außerdem ist dieser Aufbau speziell auch für kleinste Sensorbauformen geeignet.

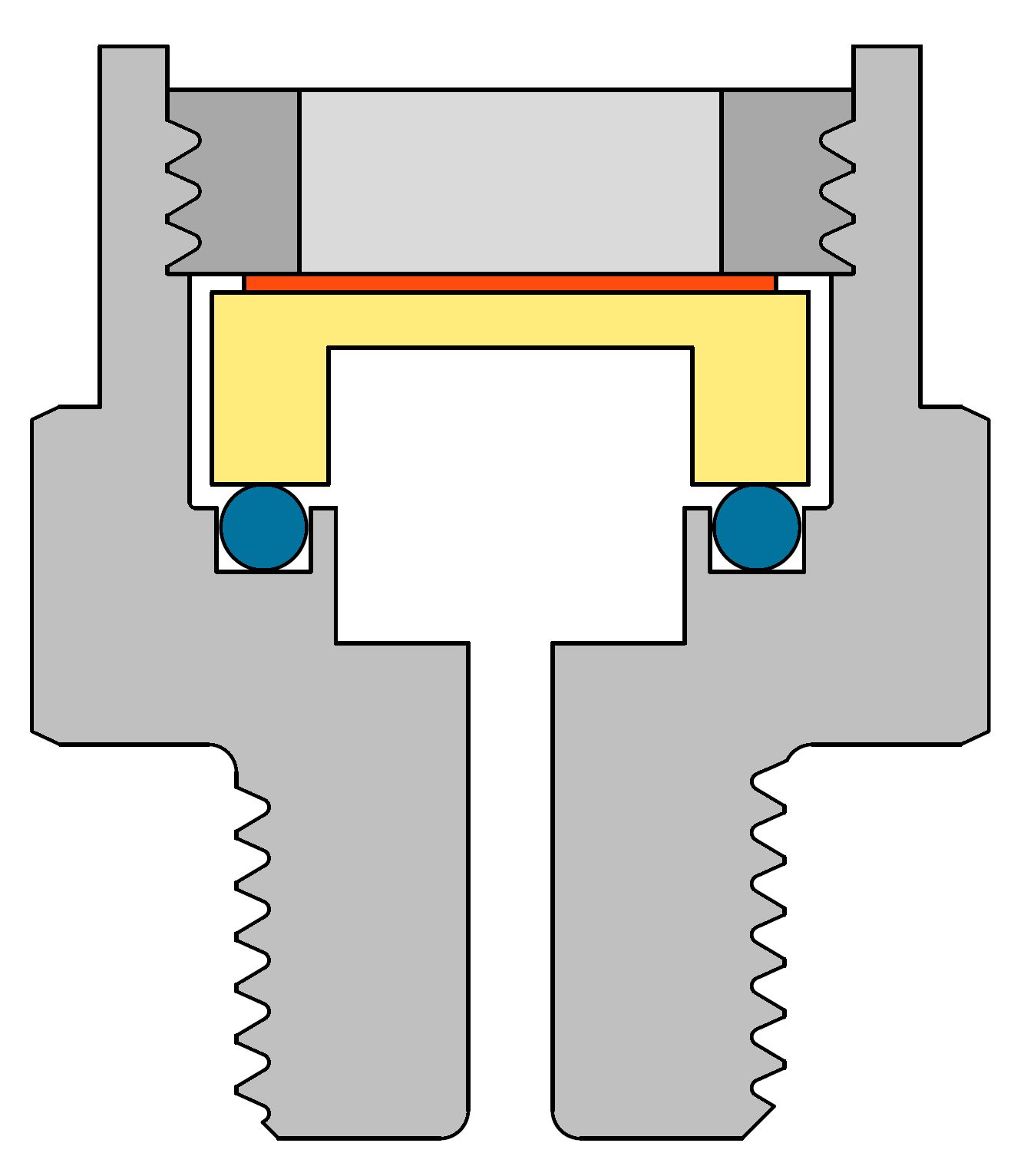

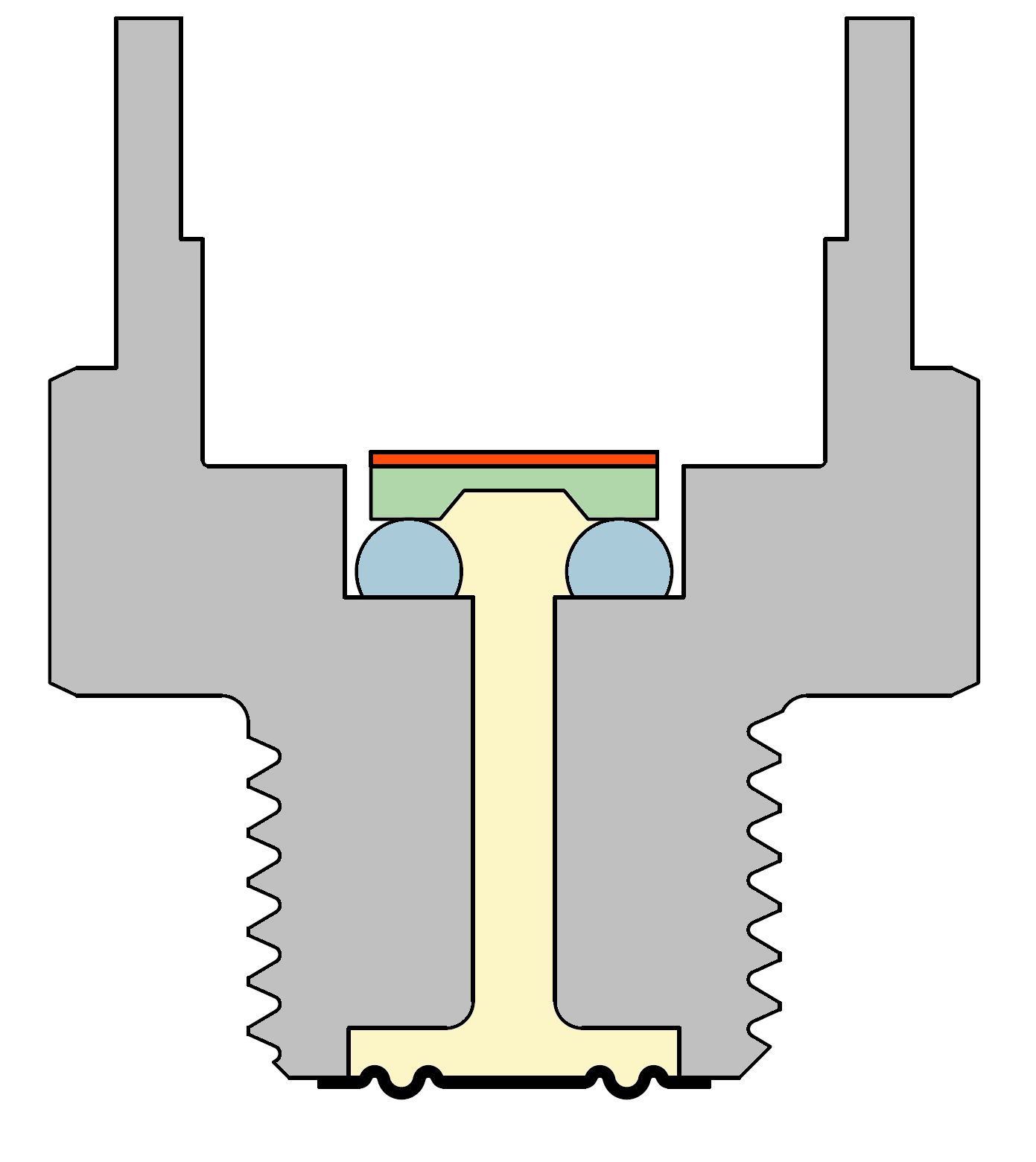

Drucksensoren - Silizium-Membran mediengetrennt

Die mediengetrennte Ausführung hat prinzipiell denselben Aufbau der Silizium-Membran wie die medienberührte Variante. Das zu messende Fluid liegt allerdings nicht direkt am Silizium an, sondern an einer dünnen, elastischen Edelstahlmembrane, welche den Druck über eine eingeschlossene Flüssigkeit zur Druckübertragung an die Membrane weiterleitet. Somit ist das von Natur aus empfindliche Silizium geschützt und unabhängig vom zu messenden Fluid verwendbar.

Der Hauptvorteil dieser Messzelle für Drucksensoren ergibt sich allerdings dadurch, dass durch die frontbündige Edelstahlmembran zum Fluid hin keine Toträume vorhanden sind, und so das Fluid hygienegerecht gemessen werden kann, was vor allem in der Lebensmittelindustrie unabdingbar ist. Aufgrund der Silizium-Membran bleibt zudem der Vorteil einer hohen Genauigkeit und Langzeitstabilität. Als zu messende Fluide eignen sich für diese Technologie besonders flüssige und pastöse Medien. Vorsicht ist geboten bei Feststoffen oder feststoffhaltigen Fluiden, da die dünne Edelstahlmembran leicht beschädigt werden kann und das Druckübertragungsmedium dann austritt. Als Druckbereich steht üblicherweise ein Bereich von ca. -1 bar bis 100 bar zur Verfügung.

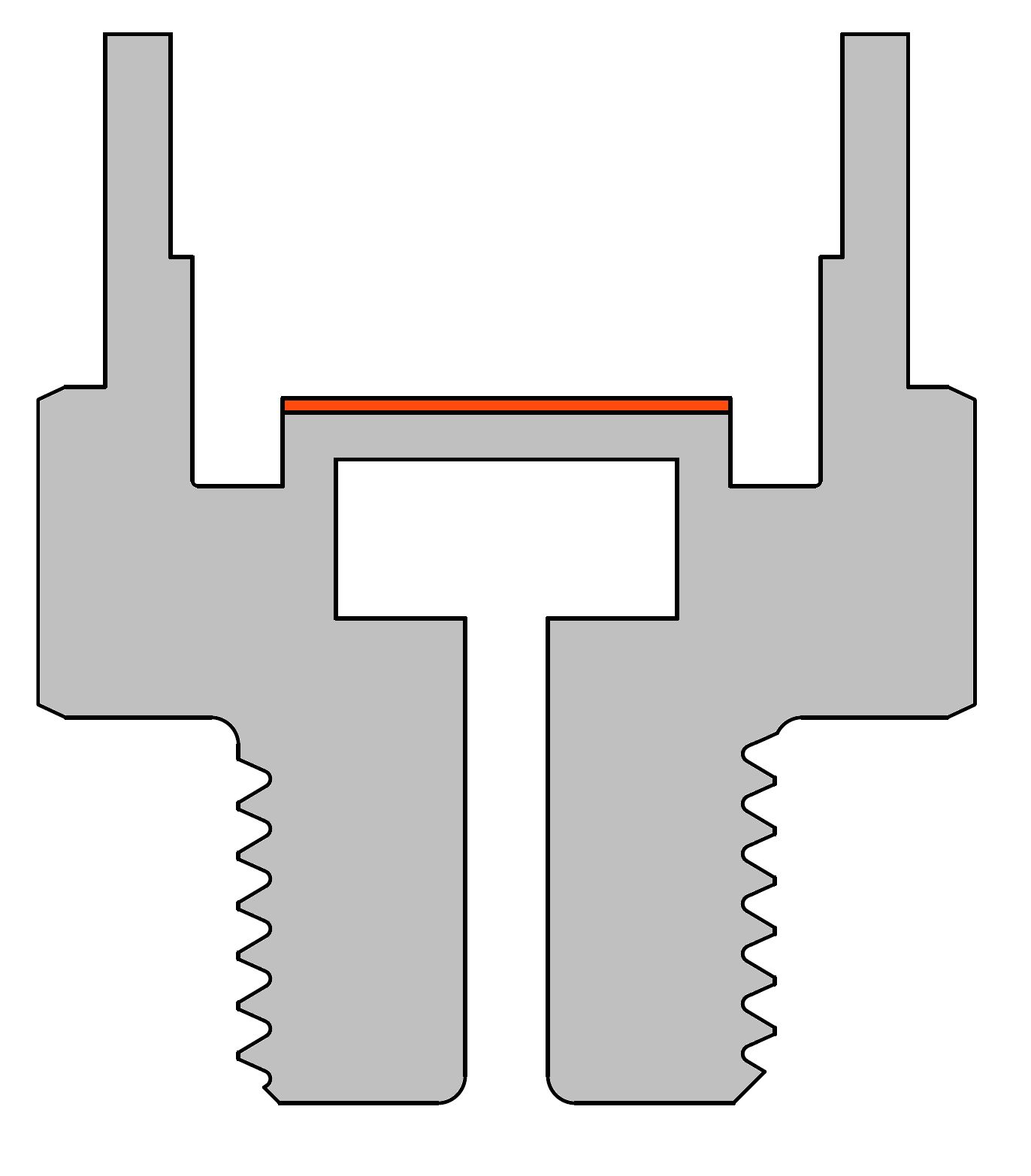

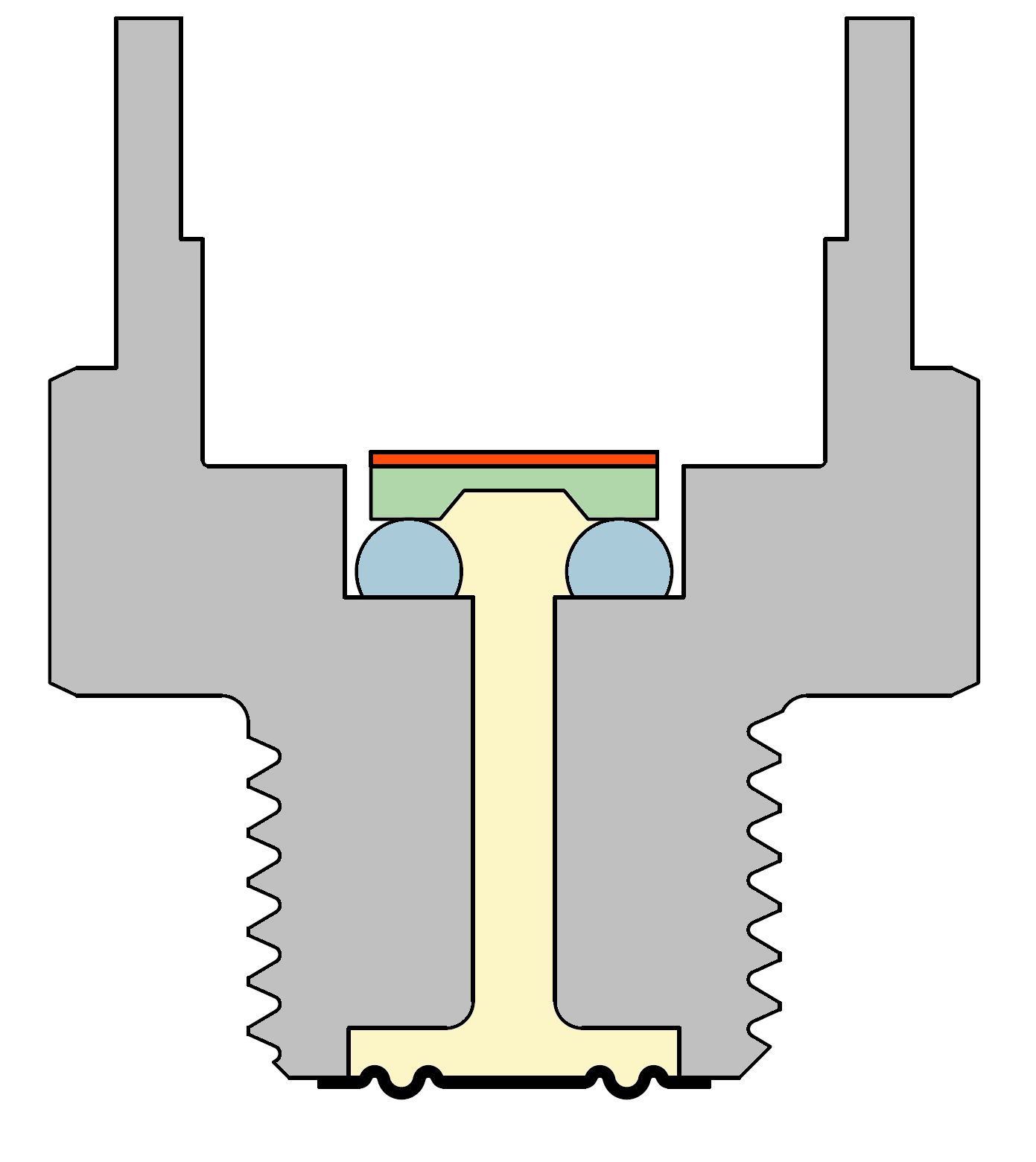

Drucksensoren - Keramik-Membran - (Dickschicht)

Der Grundkörper dieser Messzelle besteht typischerweise aus einem Keramikmonolith. Unter einem Monolith versteht man einen einzelnen, nicht gefügten Keramikkörper. Auf dessen Membrane (=dünne Stelle) werden rückseitig die Widerstände im Dickschichtverfahren aufgedruckt, welche so ebenfalls zu einer Wheatstone’schen Messbrücke verschaltet sind, deren elektrisches Verhalten dann wiederum mittels der nachgeschalteten Elektronik ausgewertet wird. Auf die Rückseite der Membran wirkt der Umgebungsluftdruck, deshalb ist mit einem Monolith nur die Messung des Relativdruckes möglich. Bei Absolutdruck Drucksensoren muss auf eine hybride Keramik-Membran zurückgegriffen werden, welche aus zwei miteinander verbundenen Keramikstücken besteht und z.B. eine Vakuumreferenz eingeschlossen hat.

Ähnlich wie Silizium-Membrane zeichnen sich Keramik-Membrane durch eine hohe Genauigkeit und eine sehr gute Langzeitstabilität aus. Darüber hinaus sind sie auch sehr korrosionsbeständig. Da bei dem Material Keramik einerseits eine relativ dünne Wandung zur Erzeugung einer funktionsfähigen Membran erforderlich ist, und andererseits die Keramik-Messzelle über eine Dichtung mit dem Sensorgehäuse verschraubt wird, ist die Überlastfestigkeit bauartbedingt weniger groß als bei einer verschweißten Edelstahlmembran.

Als Medium können fast alle materialkompatiblen Fluide oder Gase genutzt werden. Dabei ist zu beachten, dass das Fluid auch mit der verbauten Dichtung kompatibel sein muss. Der zur Verfügung stehende Druckbereich liegt zwischen -1 und 600 bar. Beim Einsatz einer hybriden Keramik-Membran können auch sehr kleine Druckbereiche (mbar-Anwendungen) gemessen werden. Durch ihre frontbündige Bauweise ohne Totraum sind sie auch für Hygiene-Anwendungen und pastöse Medien sehr gut geeignet, auch feststoffhaltige Medien sind in der Regel kein Problem im Vergleich zu einer frontbündigen Edelstahlmembrane.

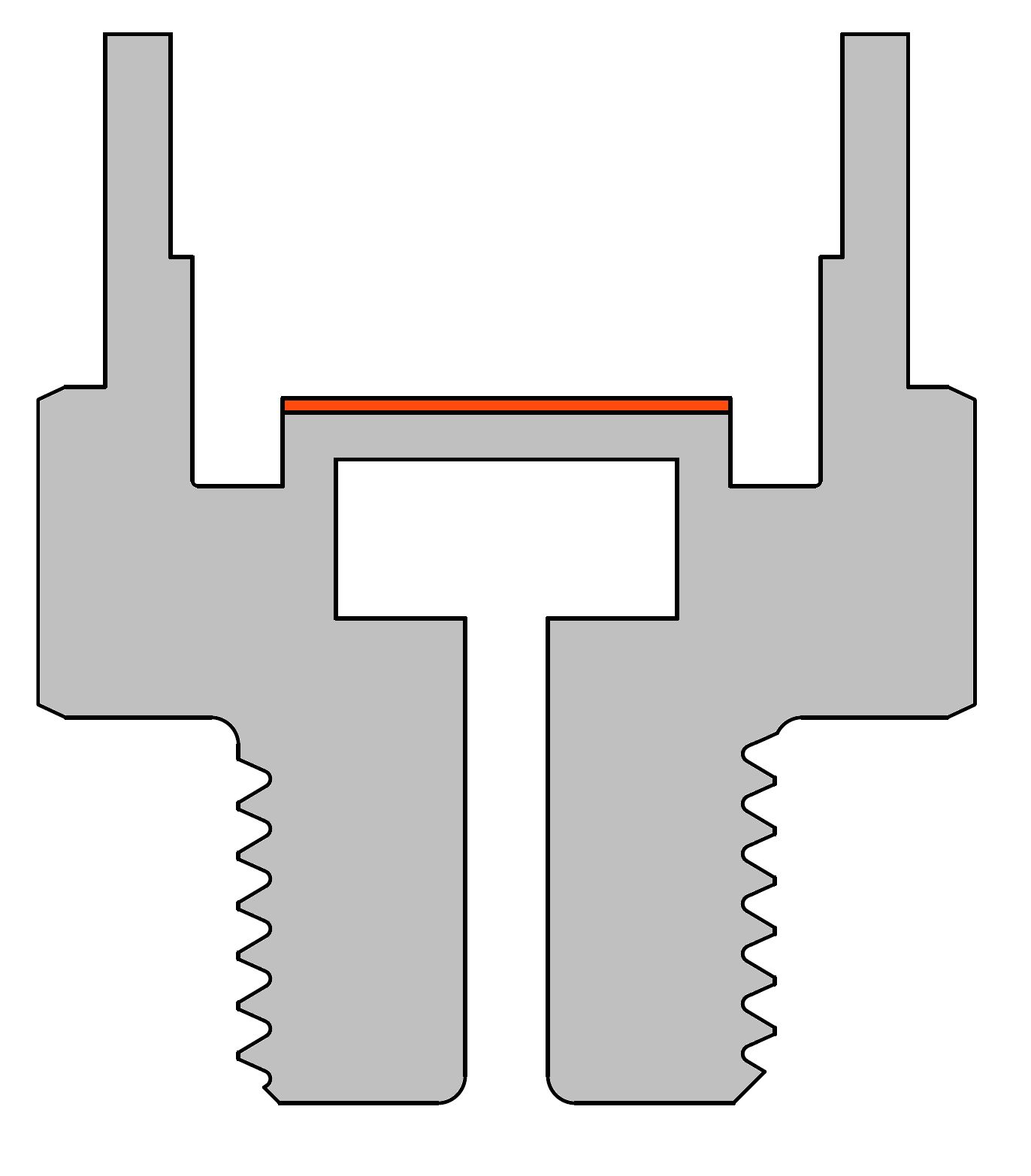

Drucksensoren - Edelstahl-Membran (Dünnschicht)

Der Grundkörper dieser Messzelle besteht aus Edelstahl. Die Widerstandsstruktur mit der Wheatstone’schen Messbrücke entsteht durch sogenannte Fotolithografie in einer Hochvakuumkammer. Dadurch, dass die Membrane aus einem durchgehenden Edelstahlkörper besteht, welcher mit dem Sensorgehäuse voll verschweißt wird, ist diese Art der Drucksensoren extrem beständig gegen Überdrücke und Druckspitzen. Dasselbe gilt für hohe Schocks oder Vibrationen.

Dafür ist die Edelstahl-Membran erst ab einem gewissen Druckbereich (typischerweise ab 25 bar) mit einer vernünftigen Genauigkeit erhältlich, und hat auch eine etwas verminderte Langzeitbeständigkeit gegenüber anderen Membranmaterialien, da Stahl bei der Verformung neben dem elastischen Anteil auch einen minimalen plastischen Anteil aufweisen kann, vor allem bei Überdruck. Als zu messendes Medium kommen bei dieser Technologie fast alle materialkompatiblen Fluide oder Gase in Frage. Durch die vollverschweißte Membran und die dadurch nicht erforderlichen Dichtungen sind Druckbereiche bis 2000 bar oder höher möglich.

Drucksensoren - Messzellen bei MP-SENSOR

MP-SENSOR verbaut aktuell hauptsächlich Silizium-Membrane und Keramik-Membrane (Monolithe) in den einzelnen Drucksensoren. Die eingesetzte Membran und die damit verbundenen Eigenschaften des Sensors bestimmen maßgeblich die Branche, in welche die einzelnen Bauformen von Drucksensoren eingesetzt werden. So finden sich in Anwendungen der Pneumatik Drucksensoren hauptsächlich als siliziumbasierte Messzellen, weshalb in diesen Bereichen gerne die Bauformen Pico, Nano oder F08 verbaut werden. Wohingegen in der allgemeinen Prozesstechnik, dem Anlagenbau oder auch in bestimmten Pneumatik-Applikationen mit erhöhten Anforderungen die Bauformen mit einer Keramik-Messzelle zum Einsatz kommen.

Genauigkeit bei Drucksensoren (Differenzierung der Begriffe)

Grundlegendes

Definition %FS: %FS bedeutet „% of Full Scale“ und heißt, dass die Prozentangabe sich auf den kompletten Umfang des Messbereichs bezieht. Bei einem 0-10bar Sensor wäre bei einer Angabe von 0,5%FS also die maximale Ungenauigkeit des angezeigten Messwerts 0,05 bar, unabhängig von der Höhe des aktuell anliegenden Drucks.

Definition %FSO: %FSO bedeutet“ % of Full Scale Output“ und ist genauso zu verstehen wie %FS, nur dass die Prozentangabe nicht auf den angezeigten Messwert, sondern auf das ausgegebene digitale oder analoge Signal bezogen ist.

Definition GP: Die Nichtlinearität wird bei der Methode GP (=Grenzpunkteinstellung) ermittelt, indem die Referenzgerade durch den Kennlinienanfang und das Kennlinienende geht. Bei gleicher Performance ist der Wert nach GB betragsmäßig größer als bei BFSL.

Definition BFSL: Bei der Nichtlinearität nach der Methode BFSL (=Best Fit Straight Line) wird die Referenzgerade so gelegt, dass die maximale Abweichung nach unten und oben identisch groß sind, also dass sie gemittelt ist. Dieser Wert kann bis zu Faktor 2 kleiner sein als der Wert nach Grenzpunkteinstellung.

Angabe „typ.“ / „typisch“: Häufig ist bei Genauigkeitsangaben der Zusatz „typ.“ oder „typisch“ zu finden. Hierbei ist Vorsicht geboten, denn der Zusatz bedeutet, dass nicht alle ausgelieferten Sensoren den angegebenen Wert erreichen. Üblicherweise kann man davon ausgehen, wenn man die Gauß‘sche Normalverteilung als Grundlage nimmt, dass nur ca. 65-70% der ausgelieferten Sensoren den deklarierten Wert einhalten.

Angaben zur Gesamtgenauigkeit von Drucksensoren

Gesamtgenauigkeit: Die maximale Messabweichung von Drucksensoren zum Ist-Wert bei Raumtemperatur (i.d.R. 23°C). Die Gesamtgenauigkeit beinhaltet alle relevanten Fehler wie Nichtlinearität, Hysteresefehler, Nichtwiederholbarkeit, Nullpunktfehler und Spannefehler.

Nichtlinearität: Die Nichtlinearität beschreibt die Abweichung der Kennlinie eines Drucksensors zur idealen Kennlinie, der Referenzgeraden. Zur Bestimmung der Abweichung gibt es zwei unterschiedliche Methoden, die Grenzpunkteinstellung (GP) und die BFSL-Methode (Best Fit Straight Line).

Hysteresefehler: Als Hysteresefehler wird die maximale Abweichung bezeichnet, welche sich bei einem exakt gleichen Messpunkt ergibt, wenn man diesen Punkt einmal von unten her nach oben anfährt, und einmal von oben her nach unten.

Nichtwiederholbarkeit: Die Nichtwiederholbarkeit ist die maximale Abweichung, welche sich bei einem exakt gleichen Messpunkt ergibt, wenn dieser wiederholt aus der selben Richtung angefahren wird.

Nullpunktfehler: Die Abweichung des Messwerts bei Umgebungsdruck wird als Nullpunktfehler bezeichnet. Temperaturänderungen oder plötzliche atmosphärische Schwankungen können zu einem Nullpunktfehler führen. Des Weiteren wirkt sich der Langzeitdrift des Sensors auf den Nullpunkt aus und führt ebenfalls zu einem Nullpunktfehler.

Spannefehler: Der Spannefehler ist diejenige Abweichung, welche beim maximalen Nenndruck der Drucksensoren vorherrscht. Ab Werk werden sowohl der Nullpunkt als auch die Spanne abgeglichen, so dass diese beiden Fehler bei Auslieferung nahezu null betragen.

Zusätzliche Fehler zur Gesamtgenauigkeit

Langzeitdrift: Der Langzeitdrift wird zusätzlich zu den einzelnen Fehlern der Gesamtgenauigkeit angegeben, und beschreibt die maximal mögliche Drift, welchen die Drucksensoren über die Jahre hinweg erfahren. Dieser Drift wird in %/a, also „Prozent pro Jahr“ angegeben.

Temperaturfehler: Alle Genauigkeitsangaben beziehen sich grundsätzlich auf die Raumtemperatur. Bei einer höheren oder niedrigeren Arbeitstemperatur muss man zusätzlich den Temperaturfehler mit einrechnen. Dieser wird häufig pro 10K Temperaturabweichung von der Raumtemperatur angegeben, dann wird der Temperaturfehler auch Temperaturkoeffizient genannt.

Oft werden die unterschiedlichen Fehler auch einzeln mit einem Temperaturkoeffizienten belegt, dann müssen die einzelnen Koeffizienten addiert werden, um eine Gesamtgenauigkeit bei einer bestimmten Arbeitstemperatur zu erhalten. Die Temperatur hat einen sehr großen Einfluss auf die Messgenauigkeit, weshalb diese bei minimaler oder maximaler Betriebstemperatur nicht selten um Faktor 3-4 schlechter wird.